Technologien

Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet. Lorem ipsum dolor sit amet, consetetur sadipscing elitr, sed diam nonumy eirmod tempor invidunt ut labore et dolore magna aliquyam erat, sed diam voluptua. At vero eos et accusam et justo duo dolores et ea rebum. Stet clita kasd gubergren, no sea takimata sanctus est Lorem ipsum dolor sit amet.

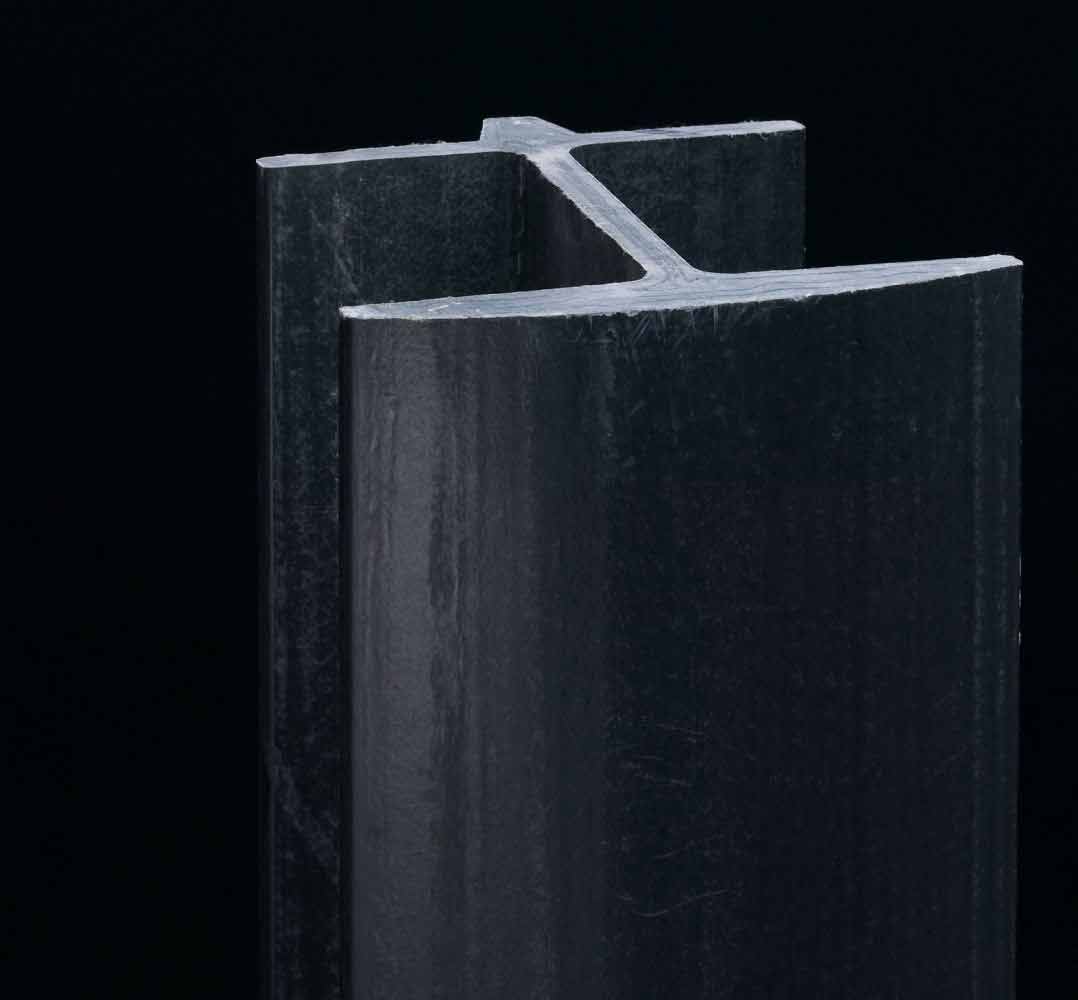

Pultrusion

Bei der Pultrusion handelt es sich um ein kontinuierliches Verfahren zur Herstellung von Profilen jeglicher Länge mit unveränderlichem Querschnitt und gerader Achse. Die mit einer geeigneten Polymermatrix imprägnierte und gegebenenfalls mit anderen Materialien wie Matten, Gewebe, Karbon, Basalt, Aramidfasern usw. verbundene Glasfaser, wird durch eine vorformende Station geführt, die dem Produkt die gewünschte Form verleiht. Nach dieser ersten Etappe werden die, mit Harz imprägnierten, Glasfasern durch eine beheizte Form geführt in der das Harz polymerisiert wird.

Beim Austritt aus der Form wird durch das Strangziehverfahren eine angemessene Aushärtung des Profils erzielt, um eventuell entstehende Bruchschäden und Deformierungen, aufgrund des Drucks der Andrückschiene, zu vermeiden. Um diesen kontinuierlichen Strangziehprozess am Laufen zu halten wird das Ganze mit einer Abziehvorrichtung gezogen. Das daraus entstehende feste Profil kann nun nach Maß zugeschnitten und weiterverarbeitet werden. Dank der Tatsache, dass die Pultrusion ein beständiger Prozess ist, eignet sie sich besonders unter technischen und ökologischen Gesichtspunkten für eine großangelegte oder serienmäßige Produktion.

Die bereits beschriebene Pultrusion lässt sich nur mit zwei Arten von Polymermatrizen realisieren. Einerseits durch duroplastische Matrizen (Polyester, Vinylester, Epoxydharze, Acryl etc.) und andererseits durch eine thermoplastische Matrix (Polyurethan Fulcrum® oder Polypropylen Twintex®).

Der einzige Unterschied ist, dass es in der thermoplastischen Pultrusion eine zweite nachgeschaltete Form für die Erste in Bezug auf Abkühlen, Kalibieren und Anwenden der Beschichtungen gibt. Für welche Technologie man sich im Endeffekt entscheidet, hängt von den spezifischen Eigenschaften der verwendeten Materialien und des Projektes ab.

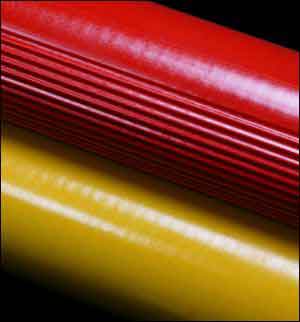

Pullwinding

Die Pullwinding-Technologie unterscheidet sich von der herkömmlichen Pultrusion durch die Art und Weise, wie die querlaufenden Glasfasern innerhalb des Produkts angebracht sind, die normalerweise aus einer Rohrdimension besteht.

Bei der Pultrusion werden die Verstärkungsmaterialien vorwiegend durch Matten und Gewebe unterstützt.

Beim Pullwinding hingegen werden die Verstärkungsfasern durch rotierende Wickeleinrichtungen auf, mit Glasfaserkunststoff überzogenen, Endlosglasfasersträngen gewickelt.

Im Anschluss an die Polymerisation dieses Roving- Harz Gemisches, erhält man ein Produkt, das sich dank der doppelten Faserwicklung durch eine höhere Biegefestigkeit auszeichnet.

Schleuderverfahren

Das Schleuderverfahren ist eine Technik für die Herstellung von glasfaserverstärkten konischen Leitungsmasten.

Das Produkt wird produziert, indem die Verstärkungen (Glasfasergewebe) in eine rotierende Form, welche eine konische Form hat, eingeführt wird. Die Fliehkraft presst anschließend die Glasfasern gegen die Formwände. Die Polymermatrix imprägniert die Glasfasern und polymerisiert bei Kontakt mit der erhitzen Form.

Top Glass stellt Leitungsmasten mit Hilfe zentrifugaler Arbeitsabläufe her. Die Produkte zeichnen sich durch eine konstante oder unterschiedliche Wandstärke aus, welche aufgrund der freien Verteilung der Glasfasergewebe innerhalb der Form ermöglicht wird. Aus diesem Grund lassen sich konische Masten realisieren, welche an genau bestimmten, kritischen Stellen verstärkt werden ohne über die ganze Länge die Wandstärke und das Gewicht erhöhen zu müssen.

Thermoplastisch

Diese Art von Polymer, welches mittels der Thermoverformung hergestellt wird, erweicht bei Erhitzung und kehrt bei Kühlung wieder in seinen ursprünglichen Zustand zurück. Diese Eigenschaft ermöglicht dem Produkt eine stetig umkehrbare Veränderung seines Aufbaus.

Der Schmelz- und Verfestigungsprozess kann je nach Belieben wiederholt werden ohne die molekulare Struktur des Polymers zu verändern.

Die chemische Struktur der Polymere erlaubt schnell aufeinander folgende Produktionszyklen. Bei diesen Produktionsprozessen wird vorwiegend auf die Fulcrum® und Twintex® Technologie zurückgegriffen.

Das Fulcrum®- Verfahren stellt glasfaserverstärkte Pultrusionsprofile mittels einer thermoplastischen Polyurethanmatrix her. Diese Matrix verleiht den Profilen die gewünschte Flexibilität und Widerstandsfähigkeit.

Twintex® arbeitet ähnlich wie die Fulcrum®- Technologie, mit dem einzigen Unterschied, dass dieses Verfahren als Matrix Polypropylen und PET verwendet.

Duroplastisch

Duroplastische Polymere unterziehen sich einer untereinander vernetzten Reaktion, um wärmebeständige und unauflösliche Eigenschaften zu erhalten.

Ihre dreidimensionale Struktur, ein Resultat dieser Reaktion, schmilzt und erweicht nicht. Ganz im Gegenteil, wenn eine bestimmte Temperatur erreicht wird, fangen die Polymere zu zerfallen an.

Im Vergleich zu ihren thermoplastischen Gegenstücken, zeichnen sich duroplastische Polymere durch folgende Eigenschaften aus:

- sie sind schwieriger und zeitaufwendiger in der Verarbeitung

- allgemein stabiler und weniger hitzeempfindlich

- komplizierter zu recyceln

Top Glass greift hauptsächlich auf drei Arten von duroplastischen Harzen zurück: Polyester, Epoxydharz und Acryl.

Mit Hilfe des Polyesterharzes werden vorwiegend große Mengen von Standardprofilen mit günstiger Preisstruktur erzeugt

Epoxydharze werden eingesetzt, um Produkte mit hohen elektrischen Isolationseigenschaften oder mit Karbonfaserverstärkungen zu entwickeln. Aufgrund ihrer niedrigen Viskosität akzeptieren Acrylharze Zusatzstoffe, die für eine höhere Feuerbeständigkeit bei den entstehenden Produkten sorgen.

Sandwichplatten

Diese Art von Polymer, welches mittels der Thermoverformung hergestellt wird, erweicht bei Erhitzung und kehrt bei Kühlung wieder in seinen ursprünglichen Zustand zurück. Diese Eigenschaft ermöglicht dem Produkt eine stetig umkehrbare Veränderung seines Aufbaus.

Der Schmelz- und Verfestigungsprozess kann je nach Belieben wiederholt werden ohne die molekulare Struktur des Polymers zu verändern.

Die chemische Struktur der Polymere erlaubt schnell aufeinander folgende Produktionszyklen. Bei diesen Produktionsprozessen wird vorwiegend auf die Fulcrum® und Twintex® Technologie zurückgegriffen.

Das Fulcrum®- Verfahren stellt glasfaserverstärkte Pultrusionsprofile mittels einer thermoplastischen Polyurethanmatrix her. Diese Matrix verleiht den Profilen die gewünschte Flexibilität und Widerstandsfähigkeit.

Twintex® arbeitet ähnlich wie die Fulcrum®- Technologie, mit dem einzigen Unterschied, dass dieses Verfahren als Matrix Polypropylen und PET verwendet.